Factores a tener en cuenta en el marcado láser en materiales metálicos y no metálicos

Introducción

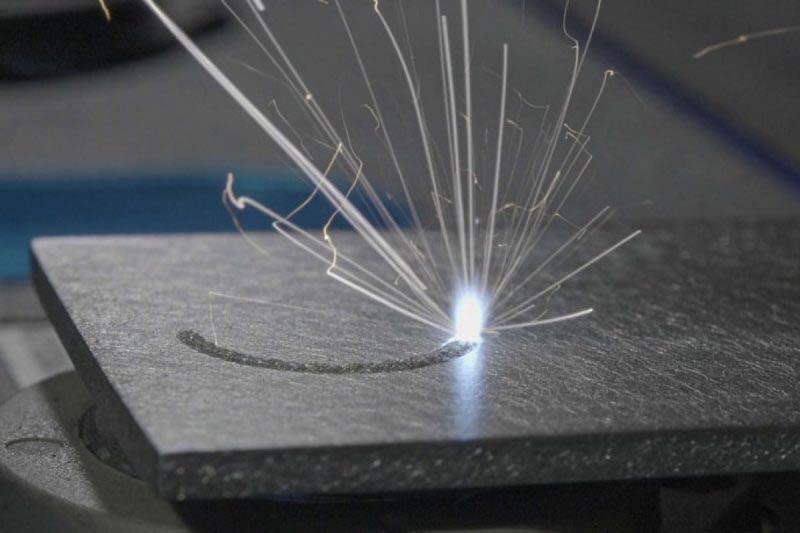

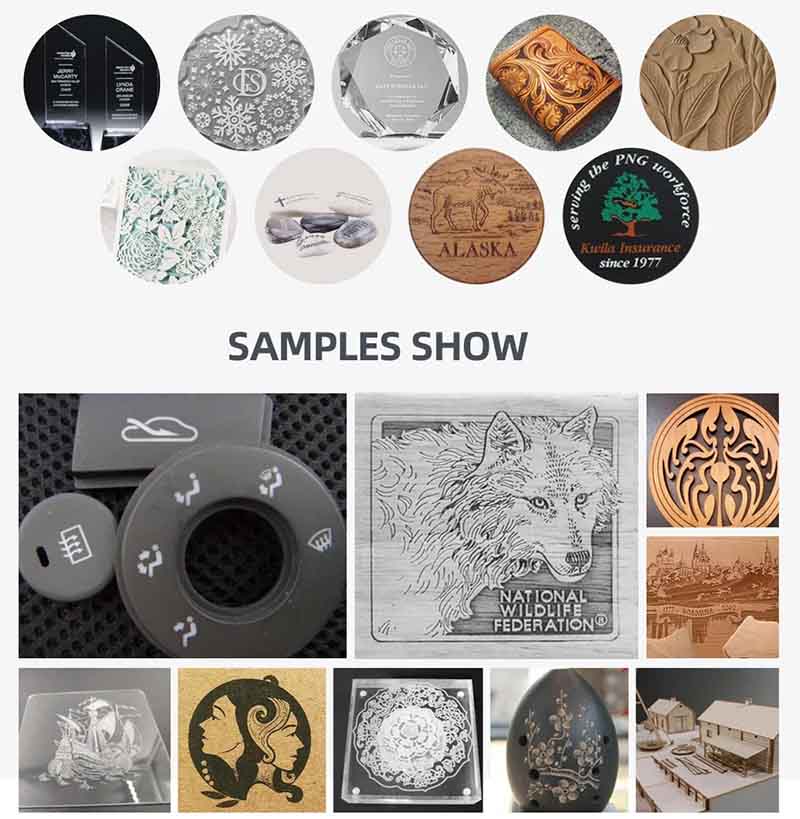

El marcado láser es una técnica sin contacto que se utiliza para dejar marcas permanentes en la superficie de las piezas. Con el láser, se pueden crear fácilmente diversos diseños y patrones en los materiales en poco tiempo. Este método es rápido y mejora la eficiencia de la producción. Dado que el proceso es sin contacto, las propiedades físicas de los materiales permanecen inalteradas, lo que hace que la tecnología láser sea muy popular en las industrias manufactureras. La calidad del marcado láser depende directamente de los parámetros del marcado láser .

Estos parámetros tienen interrelaciones complejas y una selección adecuada puede lograr marcas de alta calidad, mientras que una selección inadecuada puede dar como resultado marcas borrosas, ablación excesiva o profundidad insuficiente. A continuación, se presentan algunos factores del marcado láser.

¿Qué afecta al marcado láser?

Parámetros del láser:

– Potencia: la intensidad del láser afectará directamente el efecto de marcado, cuanto mayor sea la potencia, más rápida será la velocidad de marcado y más profunda podrá ser la profundidad de marcado, pero también puede provocar una ablación excesiva o daños materiales.

– Ancho de pulso: la duración del láser pulsado, los diferentes materiales y los efectos de marcado requieren diferentes anchos de pulso.

– Longitud de onda: Para diferentes materiales, es necesario elegir la longitud de onda del láser adecuada para garantizar que el haz se absorba mejor.

– Frecuencia de repetición: la cantidad de veces que se repite el pulso, lo que afecta la velocidad y la profundidad de marcado. Algunos productos necesitan un grabado profundo, puede optar por aumentar la corriente de potencia del láser o reducir la velocidad de marcado.

Generalmente, para materiales duros, puede elegir una frecuencia de pulso más alta para mejorar la precisión del marcado; mientras que para materiales blandos, puede reducir moderadamente la frecuencia de pulso para evitar una ablación excesiva.

Parámetros de escaneo:

– Velocidad de escaneo: la velocidad a la que se mueve el cabezal láser afecta el tiempo de procesamiento y la calidad del área marcada, y una velocidad de escaneo demasiado rápida puede generar resultados poco claros.

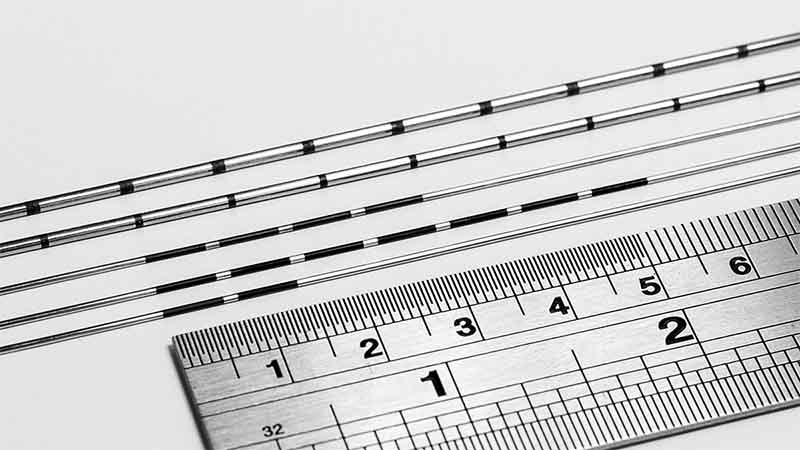

– Tamaño del enfoque: el tamaño del punto de enfoque formado después del enfoque del láser, que afecta el grado fino de las líneas de marcado y la profundidad de procesamiento.

– Posición de enfoque: la elección de la posición de enfoque del láser afecta directamente el enfoque de la energía del láser, una posición de enfoque razonable puede garantizar que la energía del láser se concentre completamente en la superficie de la pieza de trabajo, mejorando así la claridad y precisión del marcado.

Densidad de marcado

Con la misma área de marcado, tamaño de punto y profundidad, una mayor densidad de marcado da como resultado una velocidad de marcado más lenta. Esto se debe a que una mayor densidad aumenta directamente el área de marcado.

Área de marcado

Para áreas de marcado más grandes, el área de deflexión del galvanómetro es mayor, por lo que la velocidad de marcado para áreas más grandes es más lenta en comparación con áreas más pequeñas. Aumentar la potencia del láser o reducir la velocidad puede resolver este problema. Si necesita un grabado profundo, un tamaño de marcado de 100 x 100 mm es óptimo.

Tamaño del punto láser

En la tecnología de marcado láser, el tamaño del punto afecta directamente la precisión y la velocidad del marcado. Un tamaño de punto más pequeño significa que la energía del láser está más concentrada, lo que permite realizar marcados más finos. Sin embargo, para la misma área de marcado, un tamaño de punto más pequeño conduce a una mayor densidad de marcado y a una velocidad de marcado más lenta.

Propiedades del material:

– Tipo de material: Diferentes materiales (por ejemplo, metal, plástico, cerámica, etc.) tienen diferentes tasas de absorción de luz láser, lo que afecta el efecto de marcado.

– Color y textura: El color y el tratamiento de la superficie del propio material afectarán la absorción y reflexión del láser.

– Estado de la superficie: Las superficies lisas y rugosas provocan diferentes efectos de dispersión y absorción del láser.

Longitud de onda del láser

Para el mismo material, la longitud de onda de una máquina de marcado láser afecta el color de la marca. Los láseres de fibra tienen una longitud de onda de 1064 nm, los láseres de CO2 suelen tener una longitud de onda de 10 600 nm y los láseres ultravioleta (UV) tienen una longitud de onda más corta, normalmente de alrededor de 355 nm. Al marcar con láser sobre plástico ABS, los láseres de CO2 producen una marca amarillenta, los láseres de fibra o semiconductores producen una marca de color negro grisáceo y los láseres UV o verdes producen una marca negra.

¿Cuáles son las diferencias entre el marcado láser en materiales metálicos y no metálicos?

Sobre materiales metálicos como acero inoxidable, aluminio, latón y cobre.

- Los láseres de alta potencia pueden suministrar suficiente energía en un corto período de tiempo para fundir y vaporizar la superficie del metal, produciendo una marca clara.

- Sin embargo, para garantizar que se entregue suficiente energía a la superficie, a menudo es necesario seleccionar una velocidad de marcado relativamente lenta.

- Además, las frecuencias de pulso altas pueden ayudar a mejorar la precisión del marcado, pero deben ajustarse a la conductividad térmica del metal para evitar el sobrecalentamiento.

- Finalmente, la posición focal en la superficie del metal generalmente se elige en la superficie del material para garantizar que el láser pueda enfocarse lo suficiente en la superficie para lograr resultados de marcado precisos.

Factores que afectan el marcado láser de materiales no metálicos

- Para materiales no metálicos, como plásticos y vidrio, se seleccionan potencias láser más bajas para evitar una ablación excesiva y daños térmicos.

- Se pueden acelerar las velocidades de marcado sin dañar el material, ya que los materiales no metálicos tienen una menor capacidad de absorción.

- Generalmente se eligen una frecuencia de pulso más baja y un ancho de pulso moderado para evitar una ablación y daños excesivos.

- La posición de enfoque generalmente se elige en la superficie o a una profundidad moderada, dependiendo del tipo de material específico, para garantizar que el láser pueda actuar eficazmente sobre la superficie del material o en la profundidad deseada.

¿Cómo establecer los parámetros del ennegrecimiento láser del acero inoxidable?

- Ajustar la velocidad: Reducir la velocidad de movimiento del cabezal láser. Las velocidades más lentas ayudan a concentrar la energía de manera más efectiva en la superficie del material, lo que promueve la formación de un efecto de ennegrecimiento.

- Aumentar la corriente: aumenta la corriente de funcionamiento del láser para mejorar la salida de energía, lo que ayuda a profundizar el color y lograr un efecto más oscuro.

- Seleccione el modo de alta frecuencia: utilice una configuración de alta frecuencia entre 60 y 80 kHz. Las frecuencias altas permiten pulsos láser más densos, lo que facilita la formación de efectos de marcado finos y uniformes en la superficie del material, lo que resulta beneficioso para generar color negro.

- Utilizar una estrategia fuera de foco: marcar ligeramente fuera de la posición focal óptima ayuda a cambiar la distribución de energía y, a veces, promueve una decoloración más profunda del material para lograr el efecto negro deseado.

- Ajuste de potencia: Ajuste la potencia del láser según sea necesario; por lo general, una potencia más alta produce marcas más oscuras. Sin embargo, es necesario tener cuidado para evitar el sobrecalentamiento o dañar el material.

- Establecer espaciado: reduzca la distancia entre los puntos láser para crear una coloración más continua y profunda en el área de marcado. Un espaciado más cercano mejora la absorción de energía por unidad de área, lo que intensifica el color.

- Selección de equipos: opte por un marcador láser de fibra MOPA . Este tipo de láser es adecuado para tratamientos de ennegrecimiento precisos en acero inoxidable y otras superficies metálicas debido a sus excelentes capacidades de ajuste de frecuencia y ancho de pulso. Los materiales incluyen, entre otros, acero, acero inoxidable, aluminio y aluminio anodizado.

En resumen, mediante el ajuste fino de varios parámetros de la máquina de marcado láser , como la velocidad, la corriente, la frecuencia, la distancia focal, la potencia y el paso, combinados con el uso de un láser de fibra MOPA de alto rendimiento, se puede lograr el efecto de marcado negro ideal en superficies de acero inoxidable, mientras que la profundidad de marcado se controla ajustando la velocidad para satisfacer diferentes necesidades de procesamiento.

Para lograr la calidad de marcado deseada, normalmente es necesario considerar los parámetros anteriores en conjunto y ajustarlos y optimizarlos. Los ingenieros suelen establecer estos parámetros mediante ensayo y error o en función de la experiencia para lograr buenos resultados de marcado. Le invitamos a seguir nuestros artículos sobre tecnología láser o a consultar a nuestros ingenieros de equipos para obtener las mejores soluciones de marcado láser.

Resumen:

Al comprender qué afecta al marcado láser y las características de aplicación en diferentes materiales, podemos utilizar mejor esta tecnología avanzada para satisfacer las necesidades de diferentes industrias. El marcado láser no solo proporciona marcas muy precisas y duraderas, sino que también aporta ventajas significativas en términos de productividad y control de costos. Esperamos que la información proporcionada en este artículo le ayude a obtener una comprensión más completa de la aplicación de la tecnología de marcado láser y su potencial para agregar nuevas posibilidades a su negocio o proyecto.