La importancia de la trazabilidad de las piezas en la industria

El objetivo de este artículo es comprender los desafíos de la trazabilidad de productos en entornos industriales.

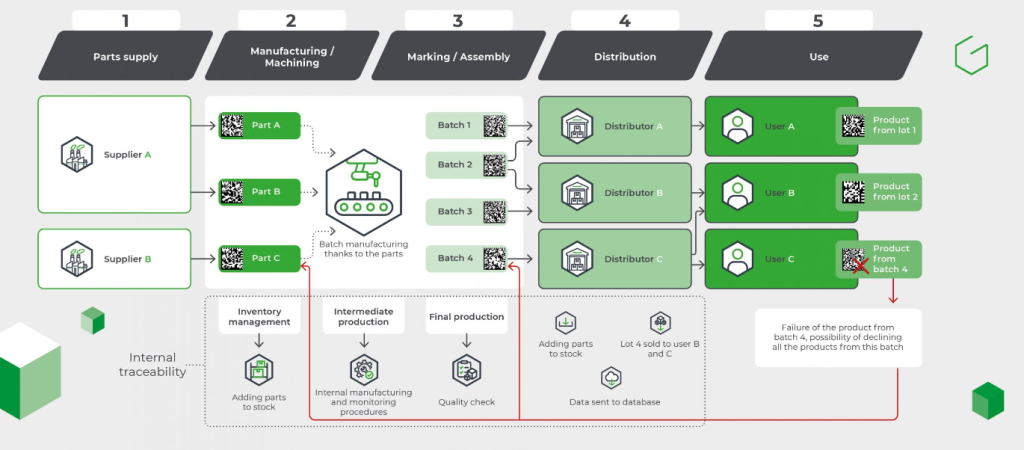

La trazabilidad delproducto implica el seguimiento de una pieza y sus componentes a lo largo de todo su ciclo de vida.

Requiere la implementación de un sistema capaz de recopilar y gestionar información relativa a las distintas etapas de producción y distribución.

Pero ¿por qué es tan importante realizar un seguimiento de los productos a lo largo de su ciclo de vida? ¿Cuáles son los objetivos de este enfoque?

¡Descubre a continuación más sobre la trazabilidad de los productos!

¿Por qué rastrear productos industriales?

La trazabilidad de datos es un proceso clave para optimizar la producción en un entorno industrial y garantizar un control de calidad interno y externo preciso durante todo el ciclo de vida del producto.

Proporciona datos valiosos como el origen de las piezas, información de ensamblaje del producto, puntos de control de calidad de las piezas y elementos de verificación en caso de mal funcionamiento.

En el mundo globalizado de hoy, las empresas industriales necesitan seguir siendo competitivas mejorando constantemente sus procesos de producción.

Esto requiere que los fabricantes garanticen una producción justo a tiempo, reduzcan los costos de fabricación, optimicen los procesos de producción y ganen flexibilidad con los proveedores y socios.

Todas estas limitaciones obligan a las empresas a organizarse para controlar lo que producen y garantizar su trazabilidad.

La trazabilidad industrial proporciona una cierta fluidez en el proceso de producción y permite actuar eficazmente en caso de que surja un problema con el producto.

¿Pero cuáles son sus objetivos específicos?

1.  Garantizar el seguimiento de las piezas

Garantizar el seguimiento de las piezas

Gracias a un número de serie único, los productos marcados al final de la producción pueden identificarse y rastrearse después de salir de la fábrica.

El marcado de las piezas permite:

- Garantizar el control de calidad del producto durante todo su ciclo de vida,

- Identificar piezas con defectos de diseño o fabricación,

- Iniciar acciones correctivas que incluyan hasta el retiro de las piezas afectadas.

A continuación, se debe registrar el número de serie en el sistema de información del cliente, junto con el número de lote y la fecha de fabricación, para poder retirar todas las piezas afectadas en caso necesario.

2.  Optimizar la producción

Optimizar la producción

Las soluciones de marcado y seguimiento de piezas permiten realizar controles automáticos durante la producción.

En particular, la capacidad de identificar piezas durante un proceso de fabricación se utiliza para comprobar que los componentes presentados durante el ensamblaje siguen el proceso.

Control automático que limita el error humano, reduciendo así los costes de producción.

3.  Reducir los retiros de productos

Reducir los retiros de productos

Al rastrear sus productos, también puede implementar un sistema de calidad total.

Gracias al marcado, la pieza puede vincularse a cada máquina por la que ha pasado.

En caso de problema, sabrá exactamente qué lotes de piezas están defectuosos. De este modo, podrá solicitar la devolución únicamente de las piezas fabricadas en una máquina determinada, sin tener que retirar todos los productos fabricados durante el período en cuestión.

También puede optimizar sus procesos de producción gracias a la información que recibe sobre los desechos detectados durante la producción. De este modo, puede rastrear el problema hasta la máquina responsable. Esta acción preventiva es mucho más eficaz que una costosa retirada de productos del mercado.

Las etapas de la trazabilidad industrial:

¿Qué es el marcado directo de piezas (DPM)?

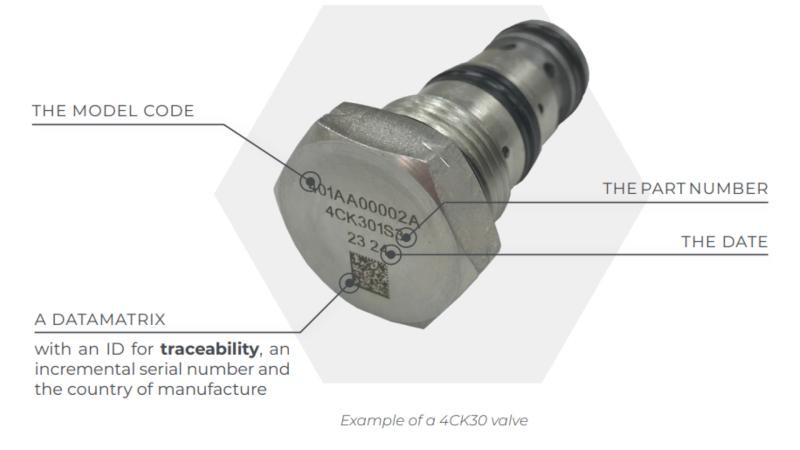

La trazabilidad de los productos o de las piezas que componen un producto es muy importante hoy en día para muchas empresas industriales, por lo que recurren a las técnicas de Marcado Directo de Piezas disponibles en el mercado.

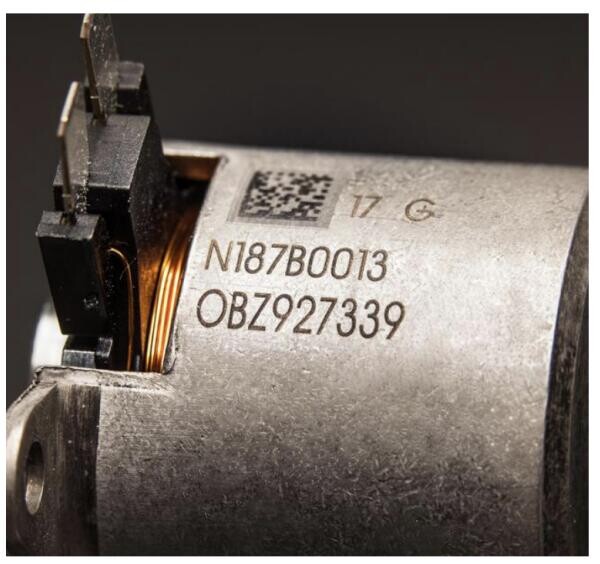

El marcado directo de piezas (DPM) abarca las diversas técnicas utilizadas para marcar un texto permanente (números de serie, fechas de fabricación) o un código legible por máquina, como un código Data Matrix o un código de barras, directamente en la superficie de una pieza para garantizar una trazabilidad completa durante todo el ciclo de vida de los componentes.

Descubra a continuación las diferentes tecnologías de marcado disponibles por nuestros expertos de Gravotech para la identificación de productos.

Ejemplo de marcado directo de piezas:

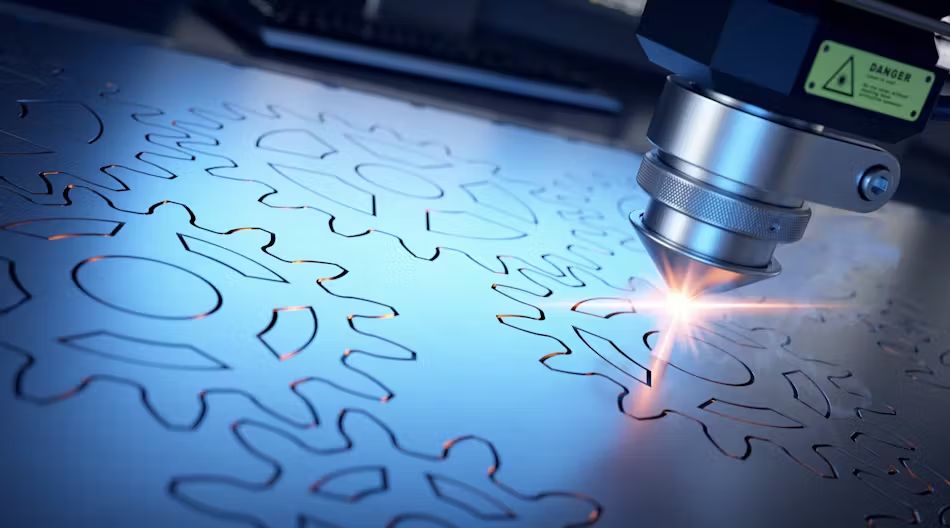

Marcado láser

El grabador láser industrial utiliza un haz láser que interactúa con el material para crear una marca permanente. Esta reacción química puede producir diferentes efectos según el estado de la superficie, el material de la pieza, el tipo de láser utilizado y los parámetros de marcado seleccionados.

En comparación con las tecnologías mecánicas (percusión y rayado), el marcado láser es menos profundo.

Existen varios tipos de fuentes láser para marcar diferentes tipos de materiales: Láser de fibra para metales, Láser híbrido para metales y plásticos, Láser verde para materiales reflectantes y sensibles, y Láser CO2 para materiales orgánicos como madera, caucho, papel o vidrio.

Marcado por puntos

El marcado por micropercusión se consigue mediante una rápida sucesión de golpes con una aguja de carburo de tungsteno, que deforma el material formando un círculo cóncavo preciso, cuya repetición produce la marca final. La ventaja de esta solución es que no se producen astillas ni roturas. Esta tecnología se puede utilizar para marcar textos, símbolos, logotipos y, especialmente, códigos Data Matrix.

Se beneficia de bajos costes de adquisición e integración, seguridad proporcionada por un marcado permanente a prueba de falsificaciones sin alteración del producto y sin necesidad de protección de seguridad ni consumibles.

Esta tecnología fue inventada por nuestros expertos de Gravotech (Technifor) hace casi 40 años y ahora se utiliza en todo el mundo. Algunas de nuestras máquinas de marcado por micropercusión han estado funcionando continuamente en las líneas de producción durante décadas…

Marcado de trazado

El marcado por rayado utiliza una punta de carburo o diamante para crear una marca continua, limpia y estética. La punta se desliza sobre la pieza y la raya, dejando una marca permanente, profunda y legible.

El trazado es una solución dedicada al marcado de piezas metálicas: se puede utilizar en una amplia variedad de piezas metálicas, como aluminio, latón y cobre, así como en materiales duros como acero y acero inoxidable.

Los sistemas de marcado de piezas mediante rayado ofrecen además otra importante ventaja: al permanecer en contacto constante con las piezas, el proceso de marcado es mucho más silencioso que el de la micropercusión, que golpea las piezas. Por ello, el rayado se recomienda para materiales que resuenan, como chapas metálicas y piezas huecas.

Después de este tipo de marcado se puede pintar una pieza sin que el marcado se desvanezca.

Dependiendo de la configuración y necesidades del cliente, estas tecnologías ( láser , micropercusión y rayado ) pueden integrarse en líneas de producción o en recintos para su uso en el taller con un operario.

Si desea implementar este tipo de sistema de trazabilidad en su fábrica o modernizar sus equipos, nuestros expertos están a su disposición.