COMPRENDER LAS TECNOLOGÍAS DE MARCADO POR LÁSER

¿Qué tipo de láser es el mejor para su aplicación?

La tecnología de codificación y marcado por láser existe desde hace casi 50 años. En este tiempo, las mejoras en ingeniería han dado lugar a diversos sistemas de marcado por láser para diferentes aplicaciones. Este artículo explica la tecnología que hay detrás de los sistemas de marcado por láser y las opciones disponibles para los responsables de producción. Gracias a una mejor comprensión, los lectores podrán tomar una decisión informada a la hora de seleccionar el sistema de marcado por láser adecuado para su aplicación.

Introducción.

La palabra “láser” se ha incorporado tanto a nuestro vocabulario cotidiano que tendemos a olvidar que se trata de un acrónimo de la expresión en inglés Light Amplification by Stimulated Emission of Radiation (amplificación de la luz por emisión estimulada de radiación).

Con frecuencia se piensa que los láseres son una tecnología nueva, pero en realidad existen desde hace bastante tiempo. La teoría del láser se sugirió en 1957 y el primer láser se construyó en 1960. Mucho antes, a principios de siglo, Einstein elaboró las ecuaciones que describen el principal mecanismo físico por el que se produce la acción del láser, aunque entonces no se dio cuenta de su potencial.

Muchas empresas e instituciones gubernamentales se interesaron por los láseres y empezaron a desarrollar los suyos propios sin ninguna aplicación específica en mente. Como resultado, los láseres pasaron a conocerse como “una solución en busca de un problema”. Hoy en día, los láseres se desarrollan para tareas específicas y sus características se adaptan a los requisitos de la aplicación.

Los láseres tienen probablemente una de las gamas de aplicaciones más amplias de cualquier tipo de dispositivo: corte y soldadura de metales, cirugía, lectura y transmisión de datos, holografía, medición precisa de parámetros físicos, ensayos no destructivos y marcado de productos en la cadena de producción.

Los sistemas de marcado por láser aparecieron en el mercado hace unos 50 años. Estos primeros sistemas empleaban láseres científicos y no estaban diseñados para soportar los duros entornos polvorientos y húmedos de muchas fábricas. Tampoco estaban diseñados para funcionar de forma continua 24 horas al día, 7 días a la semana, algo que hoy en día damos por sentado. Por tanto, al principio se centró la atención en hacer estos sistemas más resistentes, en lugar de desarrollar nuevos formatos tecnológicos para hacer frente a los cambiantes requisitos del mercado.

Cómo funciona un láser

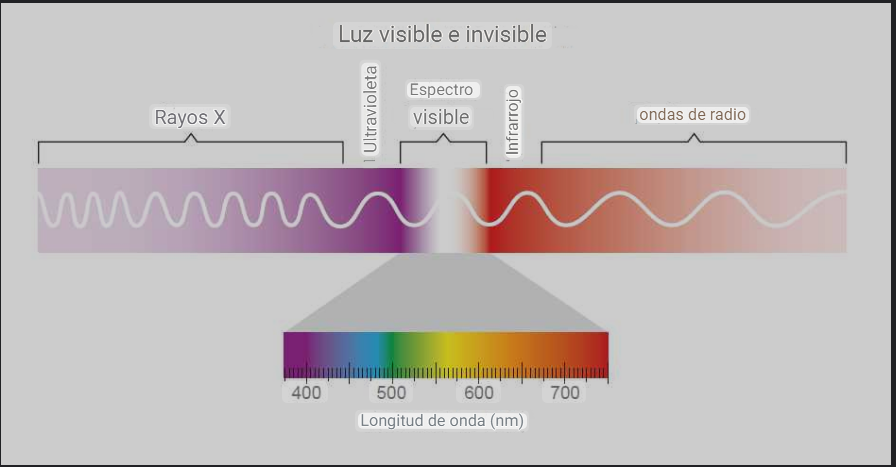

Todos los láseres comparten los mismos principios básicos, pero se diferencian por la forma en que se diseñan los productos, por los materiales utilizados y por las características del haz láser de salida. Los láseres para el marcado de productos ocupan la gama infrarroja del espectro electromagnético, desde los 10600 nm de los láseres de CO2 hasta los 1055 – 1070 nm de los láseres de fibra de iterbio. A modo de comparación, los punteros láser de bolsillo son láseres de diodo que ocupan 671 nm.

Componentes de un láser

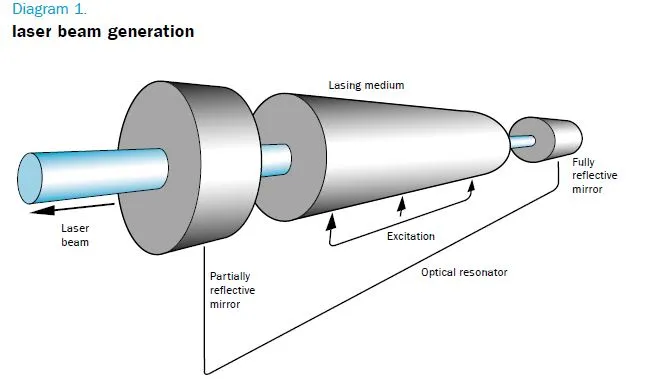

Hay tres componentes principales en cualquier láser:

- El medio emisor de láser. Puede ser un gas como el dióxido de carbono (CO2), un sólido como el neodimio: granate de itrio y aluminio (Nd:YAG) o un líquido como un colorante. Una de las propiedades de un medio emisor de láser es que puede almacenar energía de una forma específica, conocida como inversión de población. El medio emisor de láser emitirá luz (fotones) como forma de eliminar el exceso de energía almacenada.

- El mecanismo de excitación. Medio por el que se aplica energía para excitar las partículas (átomos o moléculas) del medio emisor de láser. La energía puede aplicarse en forma de corriente eléctrica, descarga eléctrica, fuente de luz, etc.

- El resonador óptico. Es el sistema que extrae la energía almacenada del medio emisor de láser en forma de rayo láser. En su forma más simple, el resonador óptico consta de un espejo en cada extremo del medio emisor de láser. Estos espejos son paralelos entre sí, de modo que los fotones que viajan a lo largo del eje de los dos espejos se reflejan continuamente hacia delante y hacia atrás (resuenan) entre los espejos. Un espejo es 100% reflectante, el otro es parcialmente reflectante, de modo que sólo transmite una parte de los fotones que inciden sobre él.

Generación de un haz láser

A medida que los fotones atraviesan el medio emisor de láser, hacen que las partículas excitadas liberen un exceso de energía en forma de otros fotones mediante un proceso denominado emisión estimulada. Estos nuevos fotones son idénticos a los fotones originales que causaron la emisión estimulada. Tienen el mismo color (longitud de onda), viajan en la misma dirección y están en fase. Los fotones transmitidos por el espejo parcialmente reflectante forman el haz láser. Los fotones restantes se reflejan a través del medio emisor de láser para continuar el proceso de emisión estimulada.

El proceso de marcado por láser

El marcado por láser se consigue eliminando material del sustrato o modificando su superficie. La consideración más importante es la absorción del haz láser por parte del material que se va a codificar. Esto puede determinar el tipo de láser utilizado, ya que diferentes longitudes de onda pueden tener diferentes características de absorción. Si el haz láser se transmite o se refleja, la codificación se hace más difícil o incluso imposible.

Para obtener resultados óptimos, el haz láser focalizado debe ser absorbido en las micras superiores de la superficie del material, de modo que se produzca una densidad de energía suficiente para modificar la superficie mediante uno de los tres procesos siguientes:

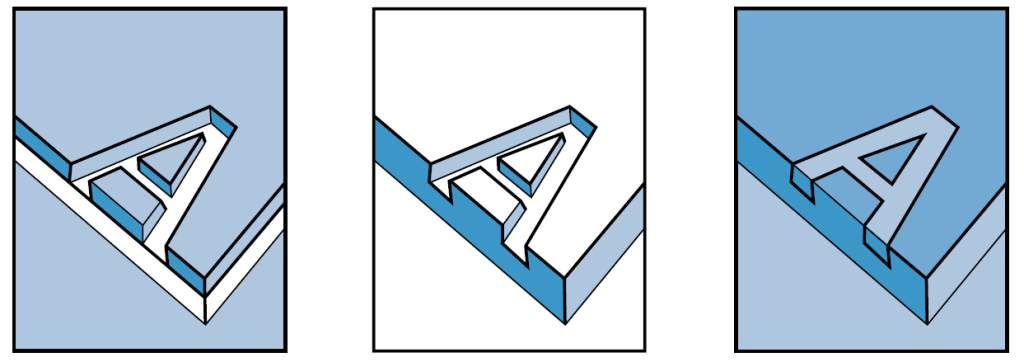

- Eliminación del revestimiento. El láser es absorbido por el sustrato o el revestimiento de la superficie, vaporizando el revestimiento para revelar un sustrato contrastado. Un ejemplo de este proceso es la eliminación de tinta de color impresa sobre papel o cartulina blancos.

- Grabado. El láser vaporiza material de la superficie del sustrato sin producir necesariamente ningún cambio de color. (Este es el proceso que se produce en el marcado por láser de polímeros como el PET).

En el vidrio, el láser induce una tensión térmica que provoca microfisuras en la superficie y hace que pequeños cristales de vidrio salgan despedidos de la superficie para producir una marca.

- Termoquímica. El láser modifica el material calentándolo a una temperatura suficientemente alta para romper los enlaces moleculares. El nuevo material formado por este proceso puede tener un color diferente, produciendo así una marca perceptible.

Tecnologías de los sistemas de marcado

Tipos de láser

La mayoría de los sistemas de marcado por láser utilizan uno de estos tres tipos de láser:

- el CO2 utiliza una mezcla de gases que se excitan mediante una descarga eléctrica. Estos láseres tienen una salida infrarroja típica de 9,3 μm, 10,2 μm o 10,6 μm de longitud de onda.

- Los láseres de fibra son una clase especial de láseres de estado sólido. En lugar de un gas como medio emisor de láser, se utiliza una fibra óptica. El haz láser se genera y confina dentro del núcleo de la fibra, que está dopada con iones como el iterbio, que suele excitarse con un láser de diodo. Esta configuración tecnológica da lugar a una banda de longitud de onda de emisión de 1,05 μm a 1,08 μm con su centro en 1,06 μm.

- Nd:YAG es un cristal que suele excitarse con una lámpara de destello (una fuente de luz intensa) o con un láser de diodo. Produce un láser infrarrojo de 1,064 μm de longitud de onda.

Entrega del haz

Existen tres sistemas principales de entrega del haz láser utilizados para producir una marca en la superficie de un objeto:

- Láseres de máscara

Se introdujeron por primera vez a principios de la década de 1970. Estos sistemas utilizan un haz láser pulsado que se expande hasta alcanzar un gran perfil. El haz ilumina una fina máscara metálica a través de la cual se ha grabado la imagen o el código deseado. Este método puede ser muy rápido, ya que sólo se necesita un breve instante de iluminación. El inconveniente es la superficie de marcado relativamente pequeña, ya que está limitada por el diámetro del haz láser en combinación con la óptica de enfoque y la densidad de potencia. Además, este tipo de generación de códigos es muy poco flexible, ya que utiliza una máscara fija que debe sustituirse manualmente con cada cambio de código. - Matriz de puntos

El término matriz de puntos para el marcado por láser engloba diferentes principios de emisión de haces que generan un patrón de puntos marcados sobre un material, formando caracteres o gráficos. Un sistema de emisión de haces es una matriz de láseres orientados en un arco vertical que envían sus haces a través de una lente de enfoque común sobre el producto. Esta matriz (de, por ejemplo, ocho láseres) puede generar un patrón de líneas verticales de puntos, dependiendo del láser que se encienda. Este método utiliza una fuente de láser completa para cada punto impreso en una columna, por lo que es una tecnología que requiere muchos recursos y costes.

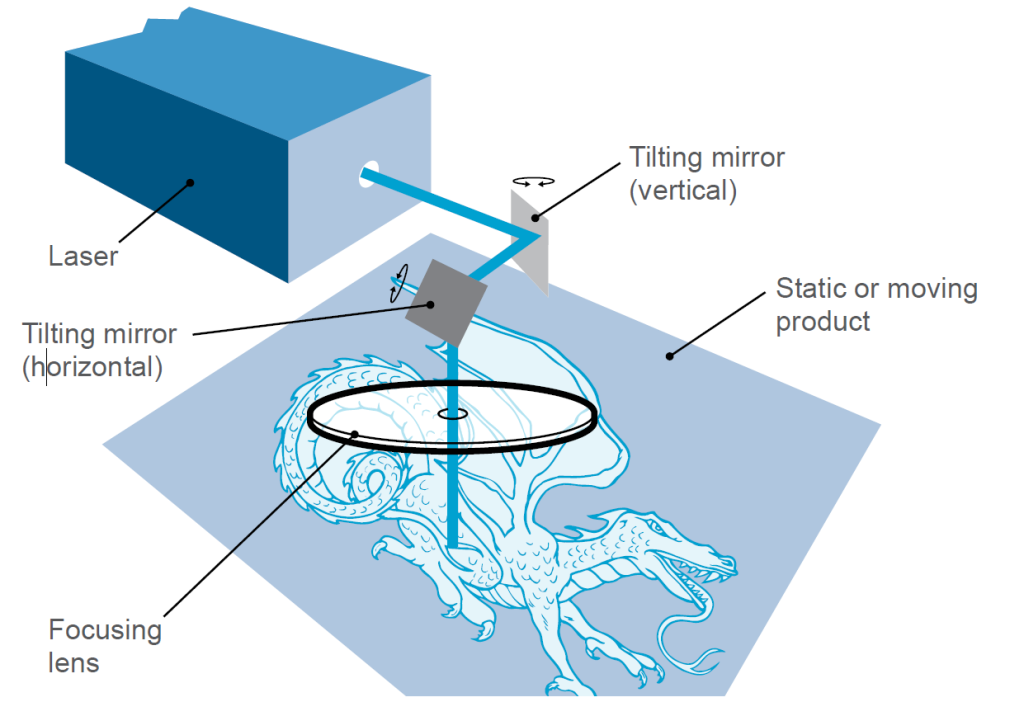

Tanto los sistemas de máscara como los de matriz de puntos tienen la gran desventaja de que son muy estáticos en cuanto a los códigos que pueden generar. En cambio, un rayo láser de trazado que escribe como un bolígrafo sobre la superficie de un producto es un principio más versátil de emisión de rayos. Por eso, esta tecnología se ha convertido en la más popular. - Láseres de trazado

Estos sistemas escriben como un bolígrafo. Los primeros sistemas, basados en láseres Nd:YAG pulsados, se introdujeron en 1969. Los sistemas que utilizan láseres de CO2 de onda continua (CW) no se introdujeron hasta principios de los años 80. Pero en los primeros años este principio apenas se utilizaba, ya que los espejos para cada dirección necesitan un algoritmo de control muy rápido y robusto que sólo podía realizarse con procesadores de señales de alto rendimiento.

Se utiliza una lente para enfocar el haz láser a un pequeño punto en la superficie del producto. Dos espejos accionados por galvanómetro mueven el punto sobre la superficie del producto para dibujar la marca o imagen deseada. El rayo láser se enciende cuando es necesario codificar y se apaga cuando no. La rotación de los dos espejos galvanométricos se controla por ordenador. Los ordenadores suelen estar basados en PC de sobremesa y aceptan información de marcado de una amplia gama de paquetes de software, como procesadores de texto, sistemas CAD, bases de datos, etc. Los sistemas láser de trazado son capaces de producir un marcado de alta calidad en grandes superficies, de hasta 600 x 400 mm. Debido al tamaño de la superficie que hay que marcar, se utilizan lentes de campo plano especiales para evitar la degradación de la calidad de impresión que se produciría si el marcado se alejara progresivamente de la línea central de la lente, lo que provocaría que la posición óptima del punto focal se alejara de la superficie que hay que marcar.

Dado que estos sistemas sólo trazan líneas donde es necesario, hacen un uso muy eficiente del rayo láser. Esto permite el uso de láseres de CO2 de baja potencia (10-20 W) refrigerados por aire en los sistemas básicos de precio relativamente bajo.

Con el desarrollo de la tecnología, el aumento de la velocidad de los galvanómetros y la reducción del coste de la potencia informática, los sistemas láser de trazado pueden aplicar códigos muy complejos en los productos a altas velocidades de la línea de producción.

Criterios de marcado y rendimiento.

Muchos parámetros afectan tanto a la capacidad de codificación de un producto como a la velocidad a la que puede codificarse.

- Absorción.

Los metales desnudos reflejan la luz del láser de CO2 y, por tanto, no pueden codificarse con láseres de CO2. Un revestimiento absorbente permitirá el marcado con un láser de CO2 o, alternativamente, puede utilizarse un láser de fibra.

Algunos plásticos transmiten la luz láser de CO2 y no pueden codificarse, por lo que es necesario incluir aditivos en el plástico que absorban la luz o utilizar un láser con una longitud de onda diferente, por ejemplo, un láser Nd:YAG.

- Tiempo de permanencia.

Se define como el tiempo que se aplica un haz de luz láser enfocada al sustrato. Los distintos materiales requieren densidades de energía diferentes para producir un código. Cuanto mayor sea el tiempo de permanencia necesario para producir un código, menor será la velocidad máxima de codificación. Por ejemplo, en el cartón reciclado, la tinta impresa se absorbe generalmente más en la superficie y, por lo tanto, el láser necesita un tiempo de permanencia más largo para eliminarla. Del mismo modo, una línea de producción que se mueva con rapidez proporcionará un tiempo de permanencia más corto para que el láser haga una marca, por lo que en estas condiciones puede ser necesario utilizar un láser de alta potencia, o un material que reaccione rápidamente a la luz láser. - Tratamiento de la superficie.

Si una superficie tiene un revestimiento barnizado, el láser tiene que eliminar el barniz antes de poder codificar la superficie, y esto requerirá una mayor densidad de energía. - Cantidad de datos que hay que codificar.

Un código complejo o grande tardará más en aplicarse que un código pequeño con el mismo láser, sobre el mismo material y en las mismas condiciones. Paso del producto. Distancia entre los productos consecutivos a marcar. Si ésta es menor que el área de marcado del láser, éste tendrá menos tiempo para imprimir cada mensaje.

Seguridad

Ningún documento sobre láseres estaría completo sin mencionar la seguridad. Todos los láseres que se utilizan para el marcado en un entorno industrial están clasificados como láser de clase 4 según la norma EN 60825-1. Por lo tanto, la protección debe integrarse en las instalaciones de producción para evitar situaciones potencialmente inseguras. Mediante el uso de unas sencillas reglas de diseño de ingeniería para la protección, el enclavamiento, etc., similares a las utilizadas para otros tipos de maquinaria, es relativamente fácil conseguir una configuración general segura del sistema.

Nivel de rendimiento. Los requisitos normativos industriales locales (por ejemplo, la Directiva sobre máquinas 2006/42/CE) determinarán el nivel de seguridad necesario. Las máquinas de marcado por láser actuales pueden cumplir el “nivel de rendimiento ‘e’ (PLe)” más alto, lo que significa que un circuito de emergencia desconecta el láser inmediatamente.

Por ejemplo, si se abre un interruptor de emergencia conectado al circuito de enclavamiento, el marcado se detiene inmediatamente. El marcado no puede continuar hasta que se cierran todos los interruptores de emergencia y se pulsa el botón de inicio. Los interruptores de bloqueo de las puertas funcionan de forma similar: si uno se abre, el marcado se detiene.

Protección. Aunque la luz láser no es visible, se comporta igual que la luz visible. Un haz sólo se emite en dirección recta y no recorre trayectorias curvas, pero los rayos dirigidos pueden rodear esquinas por reflexión en superficies y objetos. La luz láser reflejada por la superficie del producto puede contener energía suficiente para ser perjudicial para la vista y la piel. Por lo tanto, el acceso al rayo láser debe restringirse mediante una carcasa que reduzca la posible radiación láser de la clase 4 a la clase 1 (emisión segura para los ojos). La longitud de onda que emite un láser de fibra necesita una protección, de modo que ninguna luz pueda salir del lugar donde se marca un producto.

Acceso restringido. Si las zonas y salas que contienen láseres en funcionamiento no pueden tener instalada una protección directa, el acceso debe estar restringido a personas especialmente formadas para la radiación láser. Estas personas deben llevar gafas de seguridad láser que protejan los ojos de la longitud de onda de la radiación láser emitida en esa zona.

Ventajas del marcaje láser

- Códigos indelebles. Los códigos se graban en la superficie, lo que impide su eliminación no autorizada y contribuye a la lucha contra la falsificación

- Códigos de alta calidad. Los sistemas láser de trazado proporcionan códigos de calidad que pueden coincidir con la marca del producto, para una codificación discreta

- Códigos limpios. No se requieren materiales adicionales, sólo la extracción de los subproductos generados durante el proceso de marcado por láser

- Bajo mantenimiento. Sólo una inspección visual cada mes; largos intervalos de servicio en comparación con otras tecnologías de codificación

- Bajos costes de funcionamiento. Sin coste de consumibles

- Alta fiabilidad. Dado que la codificación es un requisito legal en la mayoría de las industrias, la fiabilidad de los equipos es clave. Con unos consumibles mínimos y un uso eficiente de la potencia del láser, los sistemas de marcaje láser se encuentran entre los dispositivos de codificación y marcaje más fiables del mercado

- Sin contacto. Permite imprimir a alta velocidad, ya que no hay contacto físico con la superficie a imprimir

- Programabilidad. Permite imprimir información variable

- Códigos complejos. Se pueden generar códigos de barras y códigos 2D con gran cantidad de información.

El futuro

Aunque la tecnología láser en su conjunto avanza muy rápidamente, la relevancia de estos avances para las aplicaciones de codificación y marcado es limitada. En otras palabras, es probable que los cambios sean más evolutivos que revolucionarios. No obstante, los desarrolladores de sistemas de marcado por láser siempre están buscando mejoras en forma de sistemas que:

- Sean capaces de marcar más rápido y en una gama más amplia de sustratos

- Sean más compactos

- Cuesten menos de producir.

Para los usuarios, la consecución de estos objetivos se traducirá en última instancia en sistemas más potentes y flexibles a un precio más bajo.